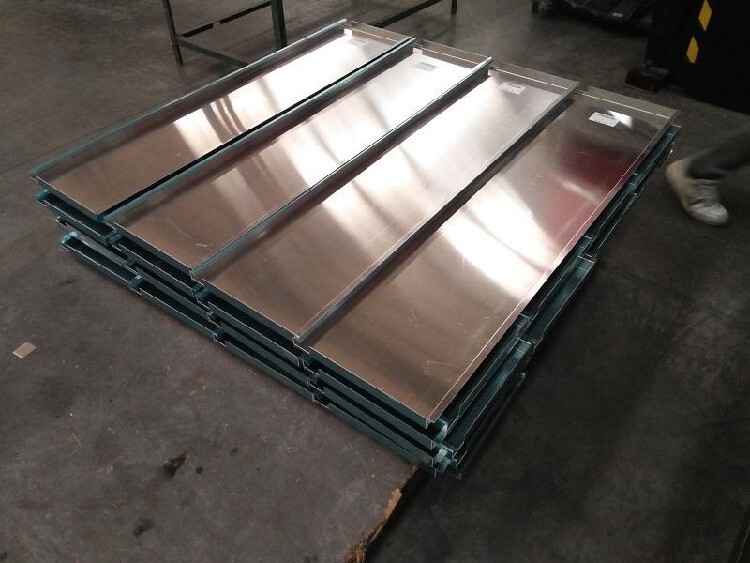

产品别名 |

搭叠板 |

面向地区 |

全国 |

薄板叠轧是指将几层钢板叠在一起,用二辊轧机热轧成薄于2mm的薄板的工艺。叠轧薄板生产规模小,投资少,建设快;轧机的结构简单,为下辊单辊传动,不用齿轮机座。但缺点很多,高温叠轧容易产生叠层间粘结,废品量大;轧速低,热轧件薄而冷却快,又不能对轧辊进行冷却;采用温度在400~500的热辊轧制,使生产难于准确控制,轧辊消耗量也很大;轧辊轴承需用沥青润滑,油烟很大,污染环境。此外,劳动生产率低,劳动强度高,操作条件恶劣;金属切损和烧损高,产品质量和尺寸精度低 。

折轧是在粗轧机上完成.即将厚度为6-7毫米厚的热轧坯料在粗轧机上开坯,当粗轧至一定厚度时将其对折,对折后再轧2-3次即可完工。

对坯料的要求主要是指热轧坯料和折轧坯料应满足叠轧的工艺要求。生产实践证明,坯料质量不仅直接影响其铝薄板的叠轧,而且影响轧制效率和安全生产。

另外,由于温度的变化,铸锭的表层和内部存在着不均匀变形,即铸锭表层的变形较内层的变形剧烈,而随着温度的降低,铸锭表层产生冷作硬化后又再次影响内层的变形,这就造成了铸锭表面层附近的金属结晶组织和再结晶的速度比铸锭内部变化大,从而导致了内外层的结晶组织和硬度上的差异,造成坯料组织由铸造组织过渡到锻造组织的不完全。

即叠轧时两张铝板叠合不拢,操作难度大(手感偏硬和喂料困难),甚至影响安全生产。因此,对热轧坯料的要求主要是严格地控制好热轧温度,特别是要控制好热轧的终了温度,即其坯料在再结晶温度以上轧制完工。

折轧是叠轧的道工序,也可以说是叠轧的准备工序。为了满足叠轧工艺的要求及获得叠轧的良好效果,折轧毛料应符合下列两点要求。

轧辊是轧机的主要工艺装备。对轧辊的要求除了硬度、强度、挠度及光洁度外,在叠轧时还应当注意二点。一是应控制好轧辊的表面温度。由于轧辊在轧制过程中与铝板接触,摩擦生热,造成轧辊局部热膨胀而变形,这样就易使叠轧薄板产生波浪缺陷或板厚不均等缺陷,严重时将导致产品报废。为了有效地控制叠轧过程中轧辊的热膨胀变形,一方面可采用轮换轧制法。

使用于铝板轧制的工艺润滑剂多为矿物油加植物油。生产实践表明,矿物油的润滑效果虽好,但叠轧薄板的表面光亮度不大理想,而植物油(主要为菜油和椰子油)能够承受较大的压力,对增大压下量有利,但严格地控制其比例,否则,易使铝板退火后产生油斑,而在矿物油中加入一定量植物油及添加适量硬脂酸或油酸后,既能明显增大其叠轧的压下量又能其薄板在退火后不产生油斑。需要说明的是,在折轧润滑剂中加入一定量菜油主要是考虑可增大其道次压下量,这将有利于提高其生产效率及后面的叠轧 。

在老式二辊不可逆轧机上叠轧铝薄板的压下工艺,其道次压下量一般取决于轧辊温度和润滑条件。生产实践表明,辊面温度适宜(过高或冷辊都于叠轧不利)、工艺润滑充分,其道次压下量则可愈大。老式轧机的压下形式一般为两种,一种是由粗轧坯料在精轧机上通过连续不断地调整压下而轧制至成品。另一种是调整好一次压下后轧制一批产品,然后再调整压下施于第二道次的轧制(俗称道次压下法)。多年的叠轧生产实践证明,采用连续压下法对叠轧有利。因为这种压下形式一可降低叠轧的操作难度,使其叠轧顺利。二则可充分地利用其辊面温度和金属变形温度,对增大道次压下量及控制其薄板波浪缺陷都有利。采用连续压下法叠轧还需注意:

最近来访记录