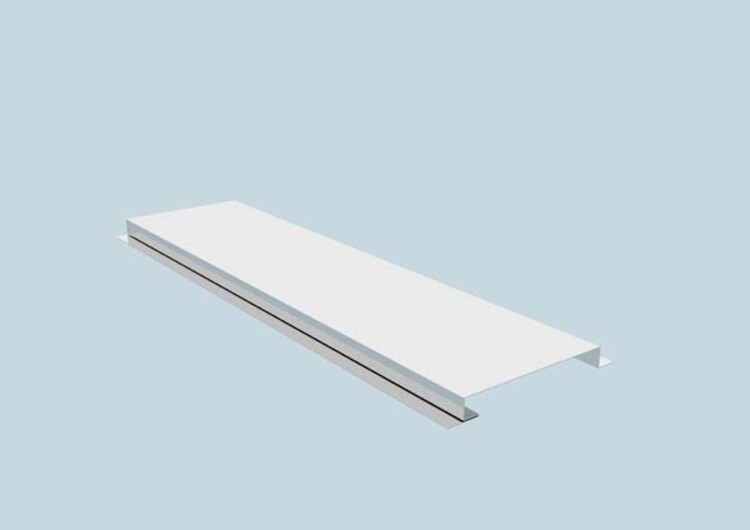

产品别名 |

搭叠板 |

面向地区 |

全国 |

老式二辊轧机具有轧制速度慢、精度低,且劳动强度大等先天不足的缺陷。一般只宜生产1.0毫米厚以上的中厚铝板,且生产0.8毫米厚以下的铝薄板则易产生轧制波浪及不平整等缺陷,尤其是轧制0.5x1000x2000毫米的铝薄板就更为严重,同时其生产效率也很低.若采用叠轧工艺技术则能生产出较为理想的铝薄板。所谓叠轧,就是将两张铝板重叠起来进行轧制,其工艺流程大致分为折轧一剪毛边一叠轧三道工序。

折轧是在粗轧机上完成.即将厚度为6-7毫米厚的热轧坯料在粗轧机上开坯,当粗轧至一定厚度时将其对折,对折后再轧2-3次即可完工。

将剪去裂边后的铝板两张重叠在精轧机上进行轧制便为叠轧,叠轧时应注意以下儿点。一是重叠要平整(长度和宽度都要对齐)。二是应由两人喂料(单张轧制一般为一人喂料),且喂料应正,不允许斜角进料。三是应轮换翻面轧制,以铝板两面的光亮度。四是不允许在重叠的接合面涂抹工艺润滑剂,以避免叠轧铝板的打滑或错动而影响其质量 [3] 。

另外,由于温度的变化,铸锭的表层和内部存在着不均匀变形,即铸锭表层的变形较内层的变形剧烈,而随着温度的降低,铸锭表层产生冷作硬化后又再次影响内层的变形,这就造成了铸锭表面层附近的金属结晶组织和再结晶的速度比铸锭内部变化大,从而导致了内外层的结晶组织和硬度上的差异,造成坯料组织由铸造组织过渡到锻造组织的不完全。

生产实践表明,要其折轧和叠轧的顺利进行,将热轧温度定为480-510℃。终轧温度在320℃以上较为适宜。

折轧是叠轧的道工序,也可以说是叠轧的准备工序。为了满足叠轧工艺的要求及获得叠轧的良好效果,折轧毛料应符合下列两点要求。

折轧后的毛料应具备良好的表面质量。表面质量主要指二个方面。一方面是应折轧后的板面不能残留有工艺润滑油迹,否则在叠轧过程中很易产生条状油污,直至影响终产品的表面质量。另一方面是应严格地控制波浪缺陷。在折轧过程中产生的波浪缺陷不仅增加了叠轧的操作难度,而且直接影响叠轧薄板的质量。

开始的道次压下量不宜过大。这主要是考虑两个方面。一方面是折轧后的坯料厚度及其公差不可能是均匀一致的。另一方面是叠轧铝板的变形温度,因为折轧后的毛料经毛边剪切后已完全冷却,故不宜施于大的道次压下量。

末道次的压下量不宜过小。为了获得平整、光亮的铝薄板,末道次的压下量一般宜控制在0.05毫米以上。为此.叠轧的工艺压下总要求是,开始道次压下量小、中间道次压下量大、末道次压下量稍 大。

最近来访记录

近期浏览